Estraiamo da una cava a chilometri quasi zero un’argilla purissima di antica formazione ed eccellente qualità, molto plastica e impermeabile, capace di conferire ai manufatti cotti una colorazione rossa ed elevate resistenza meccanica e al gelo.

Azienda

Fin dai primi anni Sessanta, la Sangrato si dedica alla produzione di mattoni e tavelle faccia a vista in cotto, in una vasta gamma di texture superficiali e colori; con gli anni si è deciso di declinare la decennale esperienza in una serie di prodotti dal design innovativo e accattivante. Sfidando un mercato altamente competitivo di materiale edilizio ‘usa e getta’, Sangrato offre prodotti made in Italy di bellezza e qualità durature, ottenute curando maniacalmente le miscele di argilla. Grazie all’estro creativo del suo reparto di Ricerca e Sviluppo e di design, Sangrato è a disposizione del cliente per soddisfarne le esigenze e per l’eventuale personalizzazione del prodotto, in modo da sviluppare soluzioni uniche e di elevato impatto architettonico.

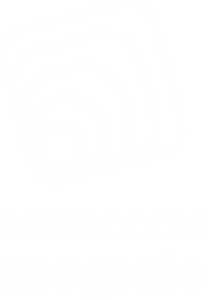

Ciclo produttivo

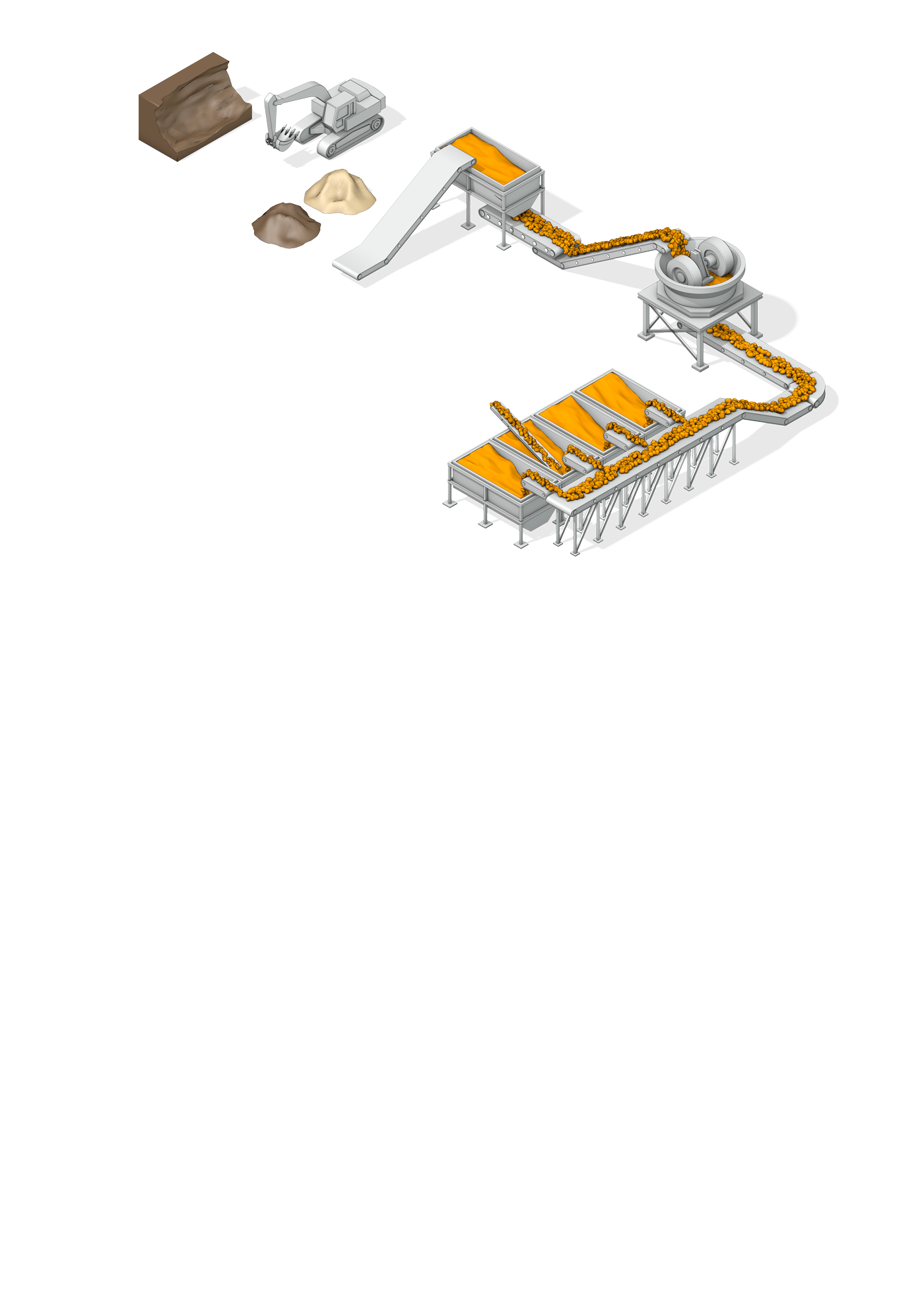

Cava

Maturazione

Stocchiamo l’argilla in modo sapiente, per un periodo di maturazione e omogeneizzazione delle caratteristiche chimico-fisiche. Con la stessa cura, ‘tagliamo’ e smistiamo i banchi di deposito con metodologie sviluppate negli anni, per poi trasportarli in stabilimento; qui si avvierà l’ingranaggio del processo produttivo, che condurrà dal granello d’argilla all’elemento in cotto finale, perfetto per costruire o rivestire il tuo edificio d’elezione.

Miscelazione

Nella fase successiva, ‘tagli’ diversi di argilla per granulometria, colore e caratteristiche meccaniche, vengono vagliati, dosati elettronicamente e miscelati in contenitori distinti in funzione dei requisiti del prodotto finale che vogliamo ottenere.

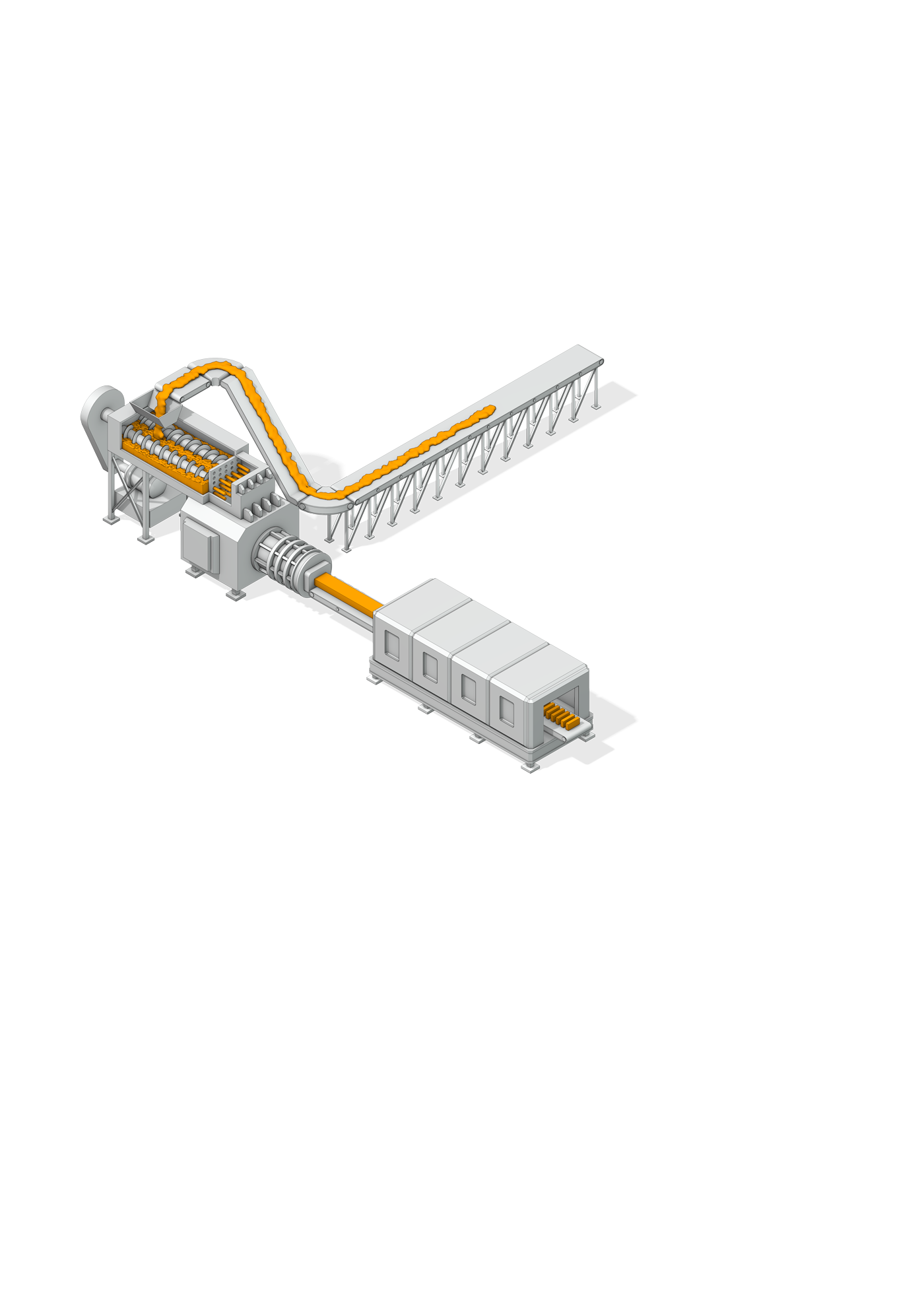

Impasto in molazza

Il passaggio in questo macchinario simile a un’enorme macina è il primo passo all’interno dello stabilimento di produzione verso la formazione di un amalgama perfetto, obiettivo che tutto il ciclo persegue attraverso modalità diverse e progressivamente più raffinate di miscelazione e omogeneizzazione. È un passaggio fondamentale per preparare al meglio l’argilla, a cui ormai la maggior parte dei produttori rinuncia a causa degli elevati costi di acquisto ed esercizio di questo impianto (a discapito della qualità di lavorazione della materia prima).

Silos di sedimentazione

Nelle vasche denominate ‘silos’ avviene una fase di sedimentazione e riposo delle miscele di argilla provenienti dalla molazza, differenziate e stoccate in contenitori diversi secondo la colorazione in pasta che si vuole ottenere.

Mescolatori

Macchinari con condotti a eliche contrapposte sospingono l’impasto di argilla miscelandolo in continuo lungo una serie accurata e ripetuta di passaggi.

Camera del vuoto

Per aumentare la coesione tra le molecole di argilla, in un’apposita camera a controllo elettronico sottraiamo l’aria alla materia prima in lavorazione.

Formatura

Dopo essere stata degasata, l’argilla viene spinta a elevata pressione attraverso un condotto che determina forma e dimensioni finali dei manufatti. Questi prodotti in embrione proseguono il loro cammino su nastri trasportatori verso le successive fasi di lavorazione, per l’ottenimento degli effetti estetici desiderati.

Texturing

Nelle stazioni di ‘texturing’ (tessitura) lavoriamo i manufatti con diversi e ripetuti trattamenti, per produrre rusticature più o meno profonde, rigature, sabbiature, smussi, arrotondamenti, fiammature, sbozzature, martellinature. Variamo la combinazione delle lavorazioni con maestria consolidata, per garantire la naturalità, irripetibilità e originalità dell’effetto finale su ogni faccia ed elemento.

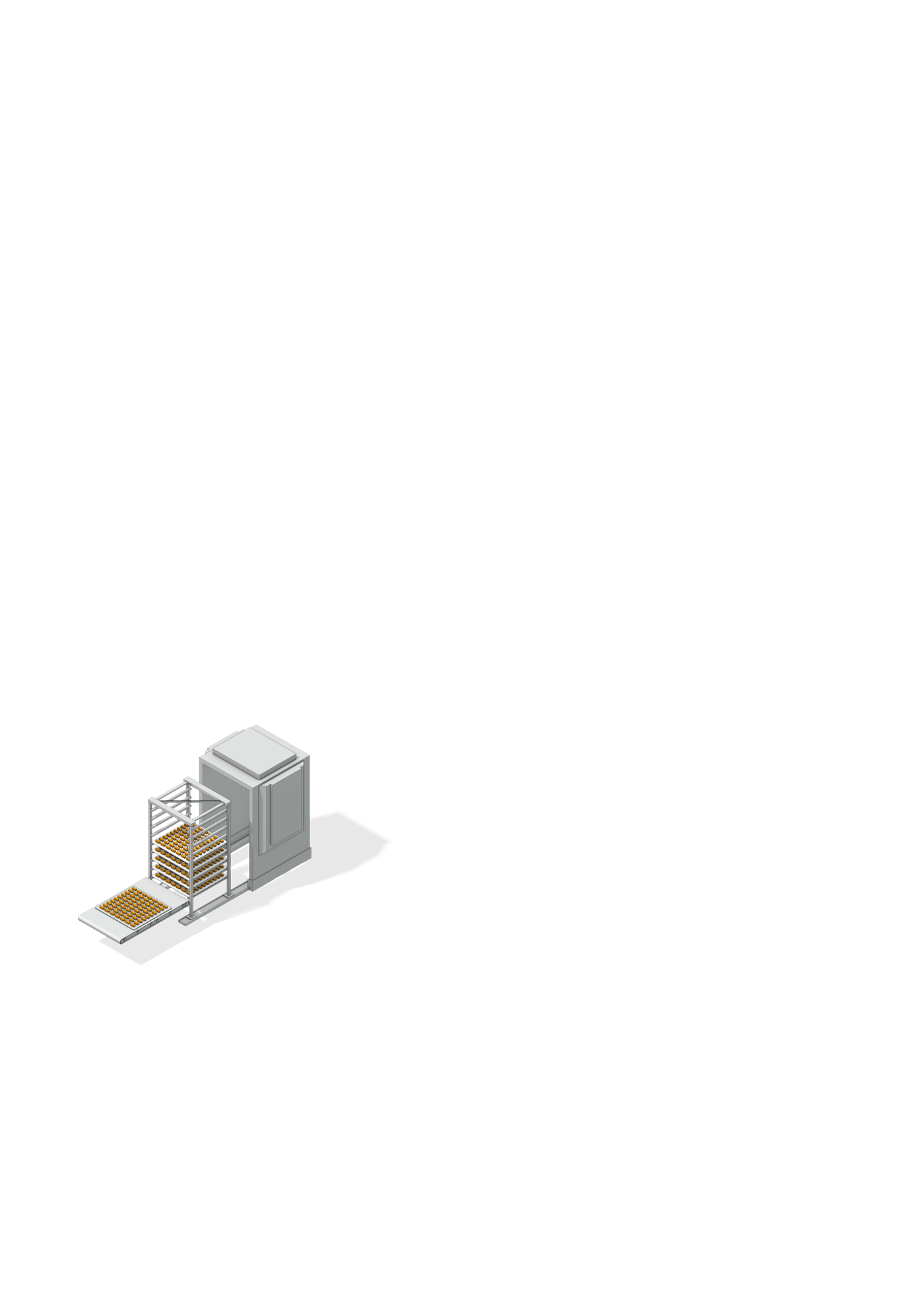

Essiccazione

Un magazzino automatico impila gli elementi ‘crudi’ (detti anche ‘verdi’) su rastrelliere, dopodiché i materiali vengono trasportati all’interno dell’impianto di essiccazione, dove viene convogliata aria calda recuperata dal forno di cottura; qui un sistema automatico controlla temperatura e umidità relativa, fino alla completa l’evacuazione dell’umidità d’impasto dai manufatti.

Forno

I mattoni essiccati vengono poi condotti al forno di cottura. Questo avviene percorrendo il tunnel del forno, suddiviso in settori a temperatura crescente, che massimizzano l’efficienza energetica reimpiegando i fumi combusti. Vengono infine cotti a temperature che si aggirano sui 1000 T°, con minime variazioni a seconda delle tipologie di prodotto.

Raffreddamento

Sottoponiamo gli elementi in uscita a un primo veloce raffreddamento parziale, che abbassi preliminarmente la temperatura dei prodotti in modo progressivo e non traumatico; dopodiché c’è una fase di lenta discesa della temperatura, prima del naturale e definitivo raffreddamento a temperatura ambiente che completerà il processo. L’aria immessa per il raffreddamento, scaldatasi a contatto con i materiali roventi, verrà recuperata e condotta nell’impianto di essiccazione, come prima descritto.

Confezionamento e stoccaggio

Dopo il raffreddamento, gli elementi cotti vengono controllati uno a uno su un’apposita linea di trasporto, che li deposita con cura sui pallet di confezionamento finale, ottimizzandone l’impilaggio e salvaguardando la qualità estetica finale. Impacchettiamo i colli mediante reggiatrici orizzontali e verticali e infine li confezioniamo proteggendoli con cappucci in materiale termoretraibile. I pacchi finali vengono stoccati a magazzino previa catalogazione, in attesa del trasporto che li porterà al luogo di utilizzo finale. Ecco che si chiude il ciclo produttivo avviatosi col granello d’argilla, poi trasformatosi nell’elemento in cotto finale perfetto per costruire o rivestire il tuo edificio d’elezione.

Attestati